Avant de reprendre le travail sur le terrain, quelques vérifications afin de ne pas se retrouver embarrassé.

C'est ainsi que je peux peaufiner les dimensions du bâtiment de l'aciérie qui abritera toutes ces petites choses que j'ai montrées ces derniers temps

- Halle d'aciérie largeur nécessaire = 136 mm (afin d'établir le roulement du pont) = en réalité 21,76 m

ce qui est correct pour ce genre de lieu.

- Bâtiment complet largeur totale = 210 mm (avec la simulation des fours etc) = en réalité 33,6 m c'est pas beaucoup en rapport avec la largeur de la halle, mais faut dire que la partie arrière est plus suggérée que représentée.

- longueur du bâtiment complet = 375 mm = en réalité 60 m là c'est encore plus petit par rapport à la réalité de l'aciérie réelle.

- hauteur murs extérieurs = 125 mm = en réalité 20 m

- hauteur pointe pignon = 155 mm = en réalité 24,8 m. Ici, on n'est quand même pas en face de Chertal hein ?

Conséquence de cette (très) petite prise d'embonpoint, le grill qui longe l' aciérie va certainement perdre une voie, ce qui n'est pas trop grave ni esthétiquement ni du point de vue fonctionnel.

Par contre, ce centimètre supplémentaire dans la largeur du bâtiment (pour le spectateur) va rendre la visibilité à l'intérieur un peu moins évidente... faudra un peu plier les genoux... craak

.

Cette petite mise au point est une conséquence directe de la dimension donnée au pont roulant, mais c'était difficile de faire plus petit sans avoir quelque chose de riquiqui.

Pour éloigner un peu la voie qui va longer ce grand hall, j'avais une solution facile : décaler la position de l'aiguillage qui y donne accès en l'éloignant du module aciérie. En plus je gagne 4 cm en longueur sur cette voie. C'est bien.

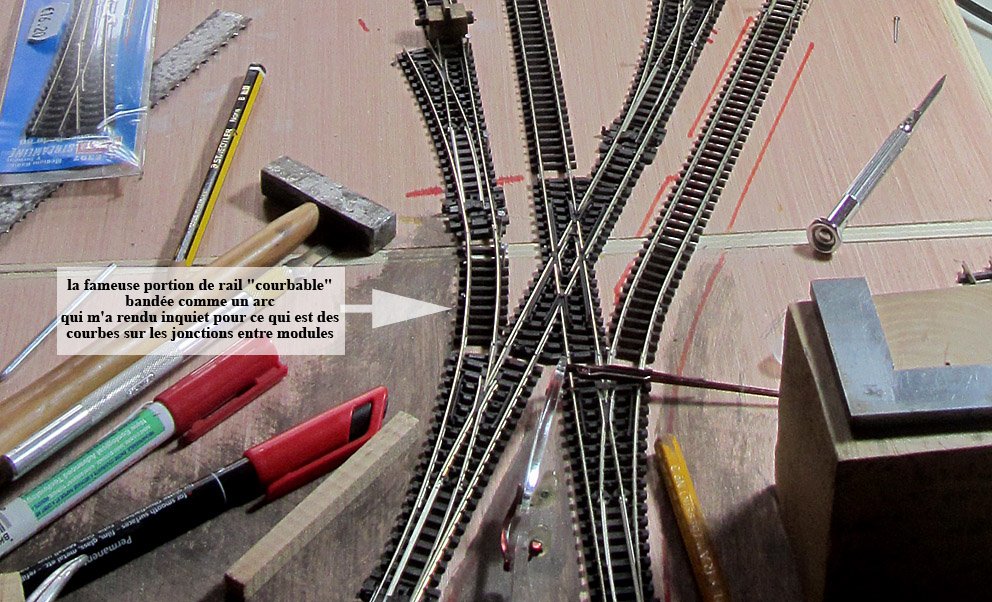

Mais... cette manœuvre m'a fait découvrir un problème que vous avez déjà tous rencontré je présume :

la pointe de cet aiguillage était reliée avec la déviation de l'aiguillage précédent par un coupon de rail long d'un peu plus de 8 cm et forcé en très légère courbe... et là surgit le problème, les 4,5 cm restants ne veulent manifestement plus reprendre cette courbure... punaise que ce fut difficile de persuader les rails qui veulent absolument sortir de leurs fixations plastique. Actuellement ils sont contraints par des tronçons de clous fichés à l'extérieur,

- 2274-arc.jpg (281.6 Kio) Consulté 2347 fois

Tout ça pour dire que j'ai repris contact avec le terrain en passant un temps fou à la recherche de toutes les petites choses dont on a besoin alors...

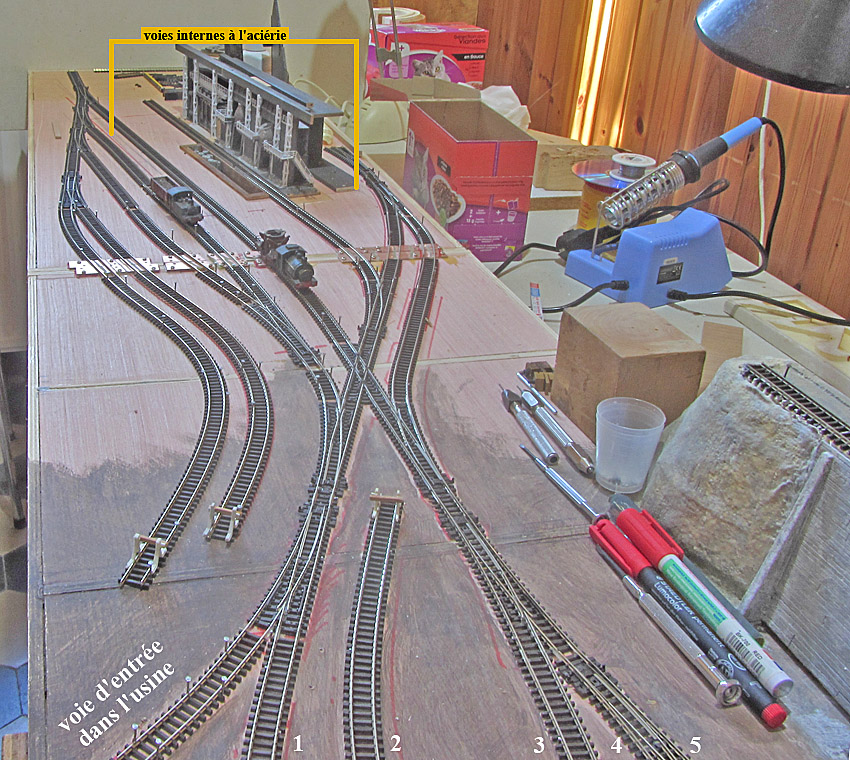

On va se remettre les idées en place pour ce qui concerne le plan des voies et leur raison d'être là où elles sont :

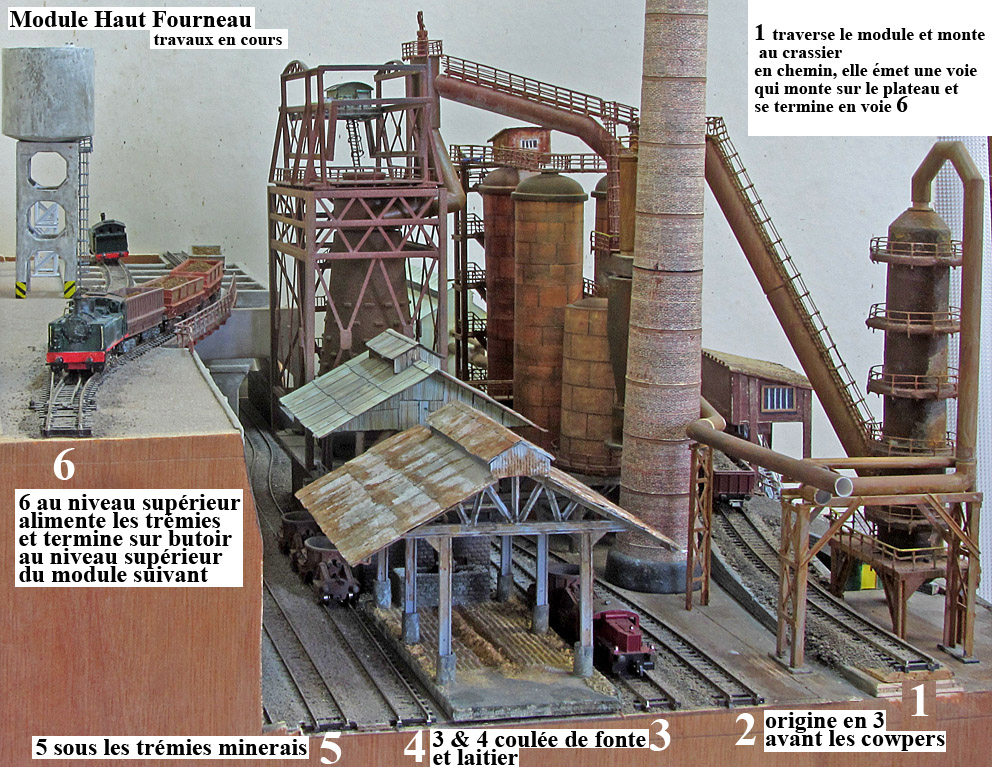

Avant de décider la reproduction de l'aciérie, voici pour mémoire comment se présentait l'interface du module Haut Fourneau

- 0608.jpg (373.41 Kio) Consulté 2347 fois

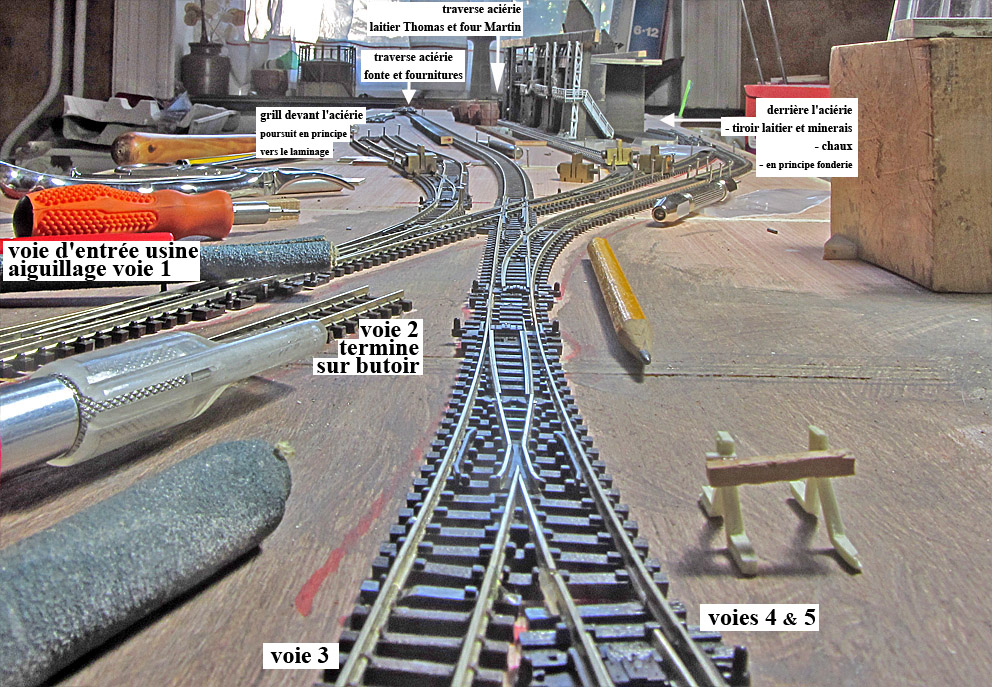

et voici les voies du module qui fait jonction avec l'aciérie telles que je les retrouve

- 2281 copie.jpg (350.58 Kio) Consulté 2342 fois

Je viens de parler de la contrariété occasionnée par les rails fixés en contrainte.

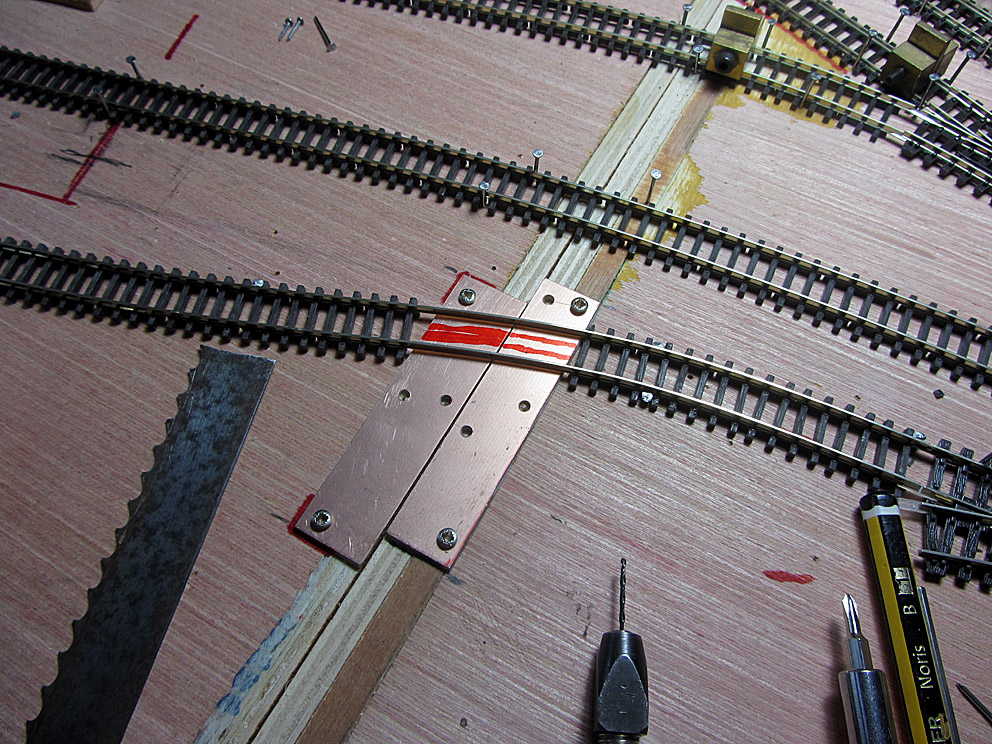

Et cette configuration existe parfois à la jonction entre deux modules... la solution, c'est les rails soudés sur des plaques de CI,

je dois avouer que j'y avais déjà pensé auparavant, que j'avais bien observé les travaux de certains membres qui ont montré leurs réalisations en la matière ici

viewtopic.php?t=2275&start=20

viewtopic.php?t=1259&start=1330

Maintenant, je dois faire un aveu : je n'ai jamais encore fait ce montage avec soudure des rails sur CI, les jonctions étaient simples sur les trois premiers modules, pas trop de voies et présentation en ligne quasi droite.

Oui, je sais, à partir du moment où je suis parti dans l'autre direction, vers l'aciérie, je suis sûr que certains parmi vous ont du penser en regardant les jonctions de rails à l'interface avec le module Haut Fourneau :

là y va se marrer quand il va devoir démonter et remonter ses modules .

Je l'ai pensé aussi et depuis le démontage il n'y a pas encore eu de remontage...

C'est l'occasion d’essayer la technique...

On va commencer par la voie qui fourche après l'aiguille qui fait suite à cette fichue portion en courbe, celle qui a joué au ressort ainsi que je vous le relate en début de cette intervention.

c'est aussi la première fois que je découpe du CI et je trouve que c'est costaud

- 2275.jpg (378.59 Kio) Consulté 2347 fois

un petit problème, c'est que l'épaisseur de plaque est 1/2 mm trop peu épaisse pour égaler l'épaisseur des traverses. J'ai arrangé ça en collant du PVC de l'épaisseur adéquate sous les CI, mais curieusement ce collage n'est pas nécessaire partout. Ce qui démontre que la construction des modules en contreplaqué n'est pas ouvrage d’horlogerie...

Comme c'était la première fois que je me suis attelé à ce genre de travail, j'ai bien entendu essuyé des plâtres. Rien de grave, mais des obligations de chipotage, par exemple les petites mises au point du tracé des voies qui font que les trous et enlèvements du cuivre sur les CI ne se trouvent plus au bon endroit lorsque on est enfin content du tracé... donc, les trous pour les vis, bien réfléchir et pour enlever le cuivre attendre d'être certain de son tracé.

- 2276.jpg (301.48 Kio) Consulté 2347 fois

Je n'avance pas vite, je ne suis pas TGV (travailleur à grande vitesse) je serais plutôt du genre TT (travailleur tango, deux pas en avant un pas en arrière) et pourtant je me laisse souvent prendre... avis aux TTI (travailleurs très impulsifs)

Mais on y arrive, on fini même par établir un protocole à suivre et on a un certain résultat

voici le chantier un peu dégagé,

- 2303.jpg (330.37 Kio) Consulté 2347 fois

et vu d'un peu plus près

- 2304 copie.jpg (384.63 Kio) Consulté 2347 fois

mais ne célébrons pas encore la victoire car il reste à souder les rails dénudés sur les morceaux de CI et puis de scier 16 rails...

L'accès perpendiculaire avec disque n'est pas évident, je pense faire ça prudemment à la main et on croise les doigts,

des malheurs peuvent encore se produire, je vous tiendrai au courant.